Egal, wie groß Ihr Bauteil ist, in welcher Form es bearbeitet werden muss und welche Eigenschaften es schlussendlich aufweisen soll: Sie haben eine Herausforderung - wir finden die Lösung dafür. Im direkten Austausch mit Ihnen arbeiten unsere Mitarbeiter das konkrete Ziel heraus - und setzen Ihre individuellen Anforderungen zeitnah, pragmatisch und kostengünstig um.

Folgende Leistungen bieten wir Ihnen:

WIR HOLEN DAS BESTE FÜR SIE RAUS

Schon als Grundrohstoff hat Aluminium anderen Werkstoffen vieles voraus: Eine geringe Dichte, das daraus resultierende niedrige Gewicht sowie Beständigkeit sind nur einige der Vorteile dieses hochflexiblen Materials.

Unsere innovativen Wärmebehandlungsprozesse können die mechanischen Eigenschaften des Materials so weit optimieren, dass sich die Einsatzmöglichkeiten nochmals vervielfachen. Sogar als Substitutionsgut für Stahl ist Aluminium einsetzbar - eine Tatsache, die eine Vielzahl neuer Marktsegmente eröffnet.

Wir sind weit mehr als ein Dienstleister im Bereich Wärmebehandlung - die NEWALU versteht sich als Wegbereiter auf dem Gebiet der Aluminiumbehandlung. Unser Augenmerk liegt auch auf der Entwicklung neuer Methoden.

Unter anderem haben wir innovative Verfahren in Kombination mit entsprechenden Abschreckmedien (Polymer, HISAG, Wasser) entwickelt, welche ein optimales Verhältnis zwischen Streckgrenze, Bruchdehnung und Zugfestigkeit erzielen. Das Ergebnis sind eigenspannungs- und verzugsarme Bauteile. Durch den Einsatz innovativer Wärmebehandlungsverfahren lassen sich zudem Prozesszeiten verkürzen und damit Kosten sparen.

Polymer Aluquench

Eine von uns entwickelte Technologie ist Aluquench. Diese Abschreckung im Polymerbad optimiert vor allem die Bearbeitung von Werkstücken mit verschiedenen Wandstärken. Bei der herkömmlichen Abschreckung im Wasserbad kühlen dünnwandige Bereiche deutlich schneller ab als dickwandige, was sich nachteilig auf die Eigenspannung im Bauteil auswirkt.

Beim Einsatz von Aluquench hingegen lagert sich das Polymer wie ein Gel auf den dünnwandigen, bereits abgekühlten Bereichen des Bauteils ab und verhindert eine weitere schnelle Abkühlung. Auf den dickwandigen, noch heißen Bereichen kann sich das Polymer nicht festsetzen. Dadurch läuft der Kühlungsprozess hier so lange weiter, bis auch diese Bereiche die gewünschte Zieltemperatur erreicht haben.

HISAQ (Luft)

Die serientaugliche Hochgeschwindigkeit-Luft Abschreckung (HISAQ – High Speed Air Quenching) wurde ebenfalls in unserem Unternehmen entwickelt und 2003 zum Patent angemeldet. Dank der gleichmäßigen Abkühlung können mit diesem Verfahren der Verzug und die Eigenspannung der Bauteile minimiert und somit die mechanischen Kennwerte optimiert werden. Dies ist vor allem für Strukturbauteile von Aluminiumkarossen interessant, da sich dadurch die Wanddicken reduzieren und die Crash-Eigenschaften der Bauteile definieren lassen.

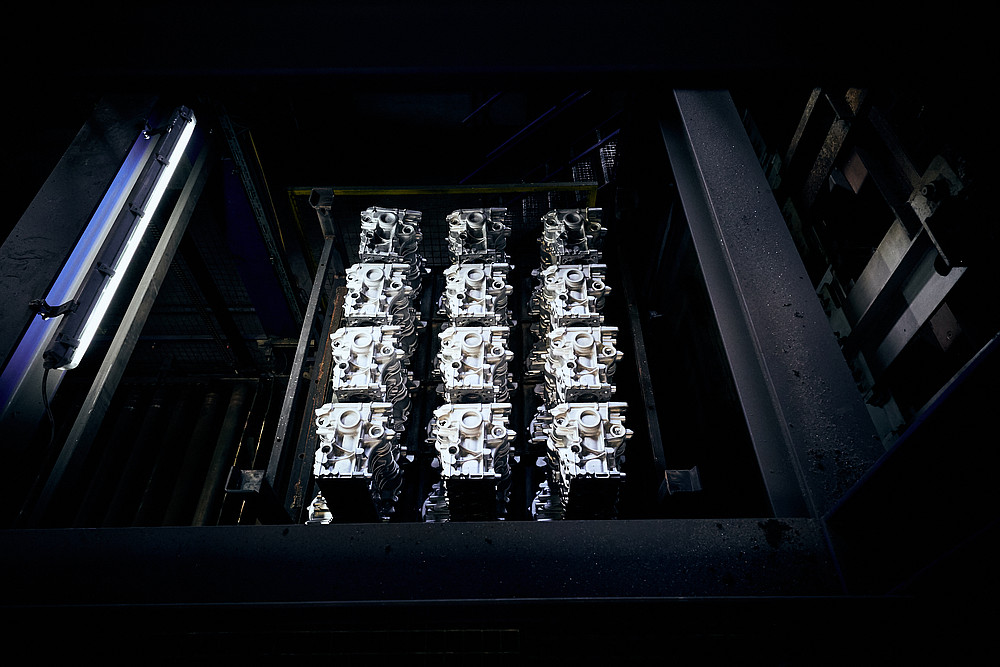

Die Warenträger spielen eine wichtige Rolle für die optimale Wärmebehandlung. Werden Strukturbauteile oder Druckgussteile auf 460°C – 490°C aufgeheizt, nähert man sich einem Temperaturbereich, wo Bauteile anfangen, sich plastisch zu verformen. Daher kommt ihrer Aufhängung und Chargierung eine große Bedeutung zu. NEWALU hat sich viel Know-how im Bereich der Warenträger erarbeitet und Lösungen entwickelt, wie die Bauteile im Ofen beschickt und fixiert werden müssen, so dass ein möglichst geringer Verzug auftritt.

Wasser

Der klassische Wärmebehandlungsprozess umfasst den Lösungsglühprozess, das Abschrecken im Wasserbad und die anschließende Auslagerung der Aluminiumbauteile. Durch die Abschreckung mit Wasser kann eine sehr schnelle Abkühlung der Bauteile erzielt werden.